How Can We Help?

Instrukcja stanowiskowa – branża budowlana

Przykładowa instrukcja stanowiskowa systemu Unicore Produkcja Forte – produkcja materiałów budowlanych.

Uwaga! Użyte w dokumencie zrzuty ekranów mają charakter poglądowy i mogą różnić się od widoków okien aktualnej wersji programu.

Spis treści:

1. Indeksy produkcyjne

1.1. Zakładanie indeksów

1.2. Zamienniki indeksów

2. Struktury

2.1. Tworzenie struktur bazowych

2.2. Zakładanie struktur bazowych wg receptur towarów z Handlu

3. Planowanie produkcji wyrobów finalnych

3.1. Sposób I – Planowanie wg sumarycznych ilości niezrealizowanych z zamówień obcych

3.2. Sposób II – Planowanie wg zamówień odbiorców

3.3. Sposób III – Planowanie z Harmonogramu głównego (Planu zgrubnego)

4. Planowanie produkcji półproduktów

5. Zapotrzebowanie materiałowe

5.1. Obliczenie zapotrzebowania do bieżącego Planu produkcji

5.2. Obliczenie zapotrzebowania do Planu zgrubnego

5.3. Zamówienia własne

6. Zlecenia produkcyjne

6.1. Okno zlecenia produkcyjnego

6.2. Rozliczenie zlecenia produkcyjnego

6.2.1. Wskazywanie dostaw przy rozliczeniu składników wejściowych

6.2.2. Użycie zamiennika składnika

7. Pomocnicze

7.1. Wystawienie w Handlu dokumentów Produkcji

1. Indeksy produkcyjne

Indeks produkcyjny jest odpowiednikiem w Produkcji artykułu (towaru) z programu handlowego. Jest tworzony do artykułu i jest z nim powiązany w sposób: jeden artykuł = jeden indeks. Kod i nazwa indeksu są takie same jak kod i nazwa artykułu w Handlu. Ponadto indeks pobiera z artykułu: ewidencyjną jednostkę miary, ceny itp. Aby móc wykonywać w Produkcji operacje na artykułach (np.: używać w strukturach, wystawiać dokumenty) trzeba utworzyć do nich indeksy produkcyjne oraz nadać im odpowiedni typ.

1.1. Zakładanie indeksów

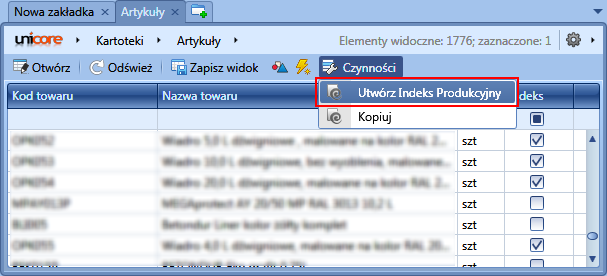

Z zakładki Kartoteki, okna Artykuły wybrać artykuły, które będą używane w strukturach materiałowych produktów (odpowiednikach receptur), zaznaczyć i menu Czynności wybrać polecenie Utwórz indeks produkcyjny. Utworzone zostaną indeksy o domyślnym typie Artykuł dla zaznaczonych pozycji.

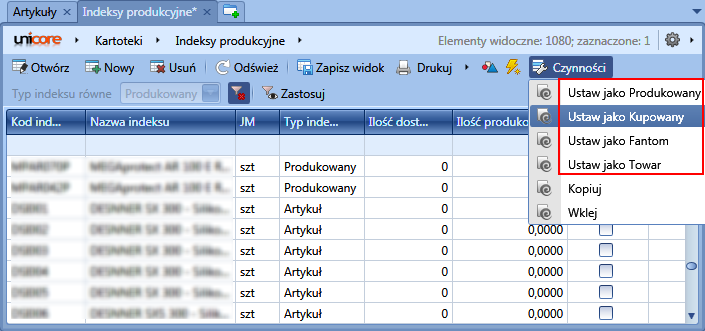

Następnie w zakładce Kartoteki przejść do okna Indeksy produkcyjne i nadać poszczególnym indeksom odpowiedni typ zaznaczając je i używając odpowiednich poleceń z menu Czynności.

- produkowany – dla indeksów będących wyrobami finalnymi oraz półproduktów, czyli produktów wytwarzanych w procesie produkcyjnym i będących składnikami wyrobu finalnego

- kupowany – dla indeksów, które są dostarczane od dostawców i są składnikami wejściowymi innych produktów: wyrobów finalnych i półproduktów

- fantom – specjalny typ indeksu, który nie jest produkowany ani kupowany. Umożliwia stworzenie struktury tyku fantom

- artykuł – domyślny typ nadawany automatycznie po utworzeniu indeksu. Należy go zmienić na docelowy, gdyż inaczej nie będzie uwzględniany w operacjach wykonywanych przez program np.: przy generowaniu zapotrzebowania materiałowego.

Uwaga! Do zaznaczania elementów listy można używać standardowych skrótów Windows:

– [CTRL + A] – zaznacz wszystko,

– [Shift + LPM (lewy przycisk myszy)] – zaznaczanie zakresu,

– [CTRL + LPM] – zaznaczanie wybranych pozycji

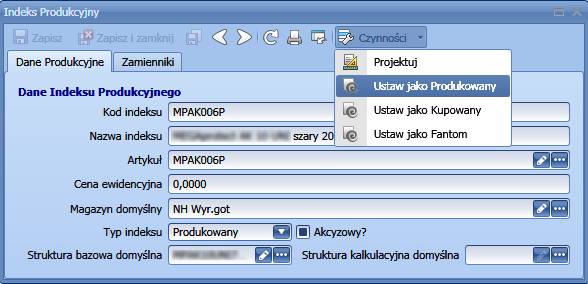

W oknie indeksu można uzupełnić dodatkowe dane:

- Magazyn domyślny – domyślny magazyn rozliczania podpowiadany przy rozliczaniu składników zleceń produkcyjnych oraz używany do przenoszenia materiałów na magazyn produkcji w toku.

- Struktura bazowa domyślna – indeks typu produkowany może mieć przypisanych kilka struktur. Z domyślnej będzie tworzona struktura zlecenia (o ile użytkownik nie zdecyduje inaczej).

1.2. Zamienniki indeksów

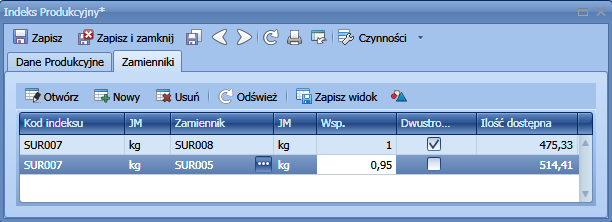

Dla każdego indeksu produkcyjnego można zdefiniować listę zamienników, których można użyć np.: przy modyfikacji struktur czy rozliczaniu materiałowym zlecenia produkcyjnego.

Kliknąć dwukrotnie na wybranym indeksie lub użyć przycisku Otwórz nad listą indeksów, aby otworzyć okno indeksu i przejść do zakładki Zamienniki. Przyciskiem Nowy dodać wybrane zamienniki określając dla każdego z nich:

- Współczynnik – jaka część jednostki zamiennika przypada na jednostkę indeksu

- Dwustronny – czy indeks główny może być zamiennikiem dla swojego zamiennika

2. Struktury

Odpowiednikiem receptur Handlu są w Produkcji struktury. Definiują one skład materiałowy produktu oraz procesy produkcyjne jakimi jest wytwarzany. Można je tworzyć ręcznie od podstaw lub przez kopiowanie receptur. Podobnie jak w Handlu towar może mieć kilka receptur, tak indeks produkcyjny może mieć zdefiniowanych kilka struktur, a jedną określoną jako domyślną.

Występują trzy typy struktur:

- Struktura bazowa – główna, zasadnicza struktura produktu.

- Struktura zlecenia – tworzona przez program automatycznie jako kopia struktury bazowej w momencie generowania zlecenia produkcyjnego na produkt. Można dzięki temu modyfikować ją doraźnie na etapie produkcji zmieniając ilość jakiegoś składnika czy używając zamiennika. Struktura bazowa pozostaje natomiast nienaruszona.

- Struktura fantom – szczególny typ struktury. Nie posiada on składnika wyjściowego, a dostarcza tylko do struktury nadrzędnej, w której jest użyty, zestawu składników wejściowych np.: wiaderko 5l, wieczko, uchwyt wiaderka, etykietka. Nie wytwarza się z nich samych żadnego wyrobu ani półproduktu, ale można je szybko podpiąć pod strukturę wyrobu jako jeden składnik, a nie cztery. Oszczędza to czas i zmniejsza ryzyko pominięcia jakiegoś składnika. Produktem struktury Fantom powinien być indeks typu Fantom, a struktura w zakładce Dane struktury musi mieć zaznaczone pole Fantom.

Składniki struktury najczęściej nie powinny być oznaczane jako wejściowe i wyjściowe jednocześnie, jednak w specyficznych sytuacjach jest to dopuszczalne. Produkt struktury (składnik wyjściowy) powinien być indeksem o typie produkowany. Składniki wejściowe mogą być typu: produkowany (półprodukt), kupowany lub fantom. Składnik wyjściowy jest najczęściej jeden, ale możliwe jest zdefiniowanie kolejnych np: odpadu, który jest ewidencjonowany.

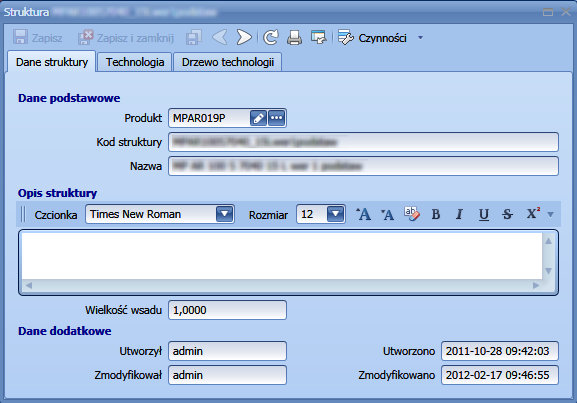

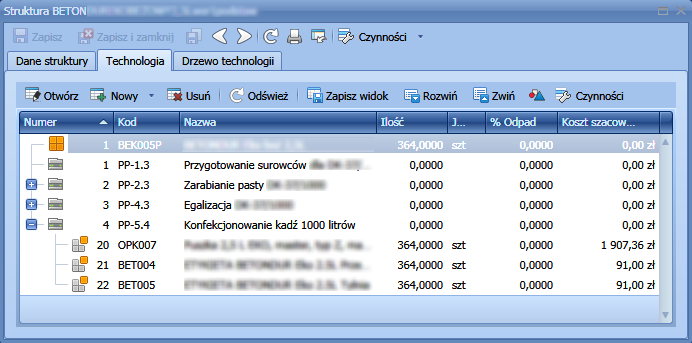

Okno struktury zawiera trzy zakładki:

- Dane struktury – podpinany tu jest produkt struktury, czyli składnik wyjściowy. Kod i nazwa struktury domyślnie kopiowana jest z kodu i nazwy produktu. Określamy też wielkość wsadu (partii), dla którego tworzona jest struktura

- Technologia – określamy tu skład materiałowy (z półproduktami) struktury wraz z zakładanym procentem odpadu. Mogą być tu również definiowane procesy produkcyjne

- Drzewo technologii – zawiera rozwinięcie podstruktur półproduktów i procesów w postaci drzewa.

Uwaga! Przed rozpoczęciem pracy ze strukturami konieczne jest utworzenie indeksów produkcyjnych dla artykułów będących składnikami oraz nadaniu im odpowiednich typów.

2.1. Tworzenie struktur bazowych

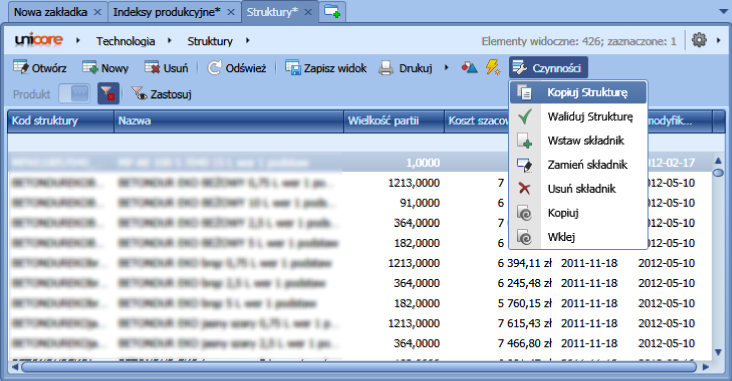

Lista struktur dostępna jest z zakładki Technologia -> Struktury. Z tego miejsca mogą być wykonywane wszystkie operacje na strukturach: dodawanie nowych, usuwanie, kopiowanie, zmiana składnika, zmiana wielkości wsadu.

Kliknąć przycisk Nowy, aby dodać nową strukturę.

- W zakładce Dane struktury wybrać produkt (indeks o typie produkowany). Zostanie on dodany automatycznie jako składnik wyjściowy w zakładce Technologia.

- Wpisać wielkość wsadu – domyślnie 1,000.

- W zakładce Technologia wybrać składniki wejściowe wpisując im odpowiednie dla wielkości partii ilości.

- Kliknąć Zapisz i zamknij.

Utworzoną strukturę można skopiować i dalej ją modyfikować. Kod skopiowanej struktury składa się z ze słowa “Kopia” i kodu struktury źródłowej. Można w ten prosty sposób tworzyć wersje struktur.

2.2. Zakładanie struktur bazowych wg receptur towarów z Handlu

Z zakładki Pomocnicze przejść do okna Receptury. Struktury z receptur można tworzyć pojedynczo lub dla wielu zaznaczonych. Zaznaczyć wybrane i z menu Czynności wybrać polecenie Kopiuj do struktury. Utworzone zostaną struktury z zaznaczonych receptur co będzie potwierdzone odpowiednim komunikatem (Potwierdzenie operacji). Kod i nazwa struktury zostaną przepisane z kodu i nazwy receptury. Jeśli zaznaczonych będzie kilka receptur dla tego samego artykułu to pierwsza z nich będzie strukturą domyślną indeksu, a pozostałe opcjonalne.

Struktury są dostępne z zakładki Technologia -> Struktury, gdzie można je dalej modyfikować.

3. Planowanie produkcji wyrobów finalnych

Planowanie produkcji (tworzenie Planu produkcji) polega na dodaniu do Planu produkcji produktów wraz z podaniem ilości planowanej. Umożliwia to wygenerowanie zapotrzebowania na półprodukty i zapotrzebowania materiałowego oraz dalej zamówień własnych na materiały. Z Planu produkcji tworzone są też najczęściej zlecenia produkcyjne.

Okno Planu produkcji.

Opis podstawowych kolumn:

- Zlecono – czy pozycja planu ma utworzone zlecenie produkcyjne,

- Zapotrzebowanie -czy pozycja planu miała wygenerowane zapotrzebowanie materiałowe,

- Indeks – kod indeksu produkowanego,

- Opis – opis pozycji planu, zależny od sposobu dodania pozycji do planu,

- Ilość planowana – ilość planowana do produkcji,

- Ilość wykonana – ilość dotychczas wykonana,

- Do realizacji – ilość pozostała do realizacji (Ilość planowana – Ilość wykonana),

- Termin realizacji – wymagany termin realizacji pozycji planu, przekazywany do zlecenia produkcyjnego jako termin realizacji zlecenia,,

- Numer zlecenia – nr zlecenia produkcyjnego,

- Status zlecenia – status zlecenia produkcyjnego

Uwaga! W każdym z opisanych poniżej sposobów tworzenia Planu produkcji można bezpośrednio wygenerować zlecenia produkcyjne. Produkty zostaną wtedy automatycznie dodane do planu produkcji zgodnie z ustawieniem programu “Dodaj do Planu produkcji nowe pozycje zlecenia”.

3.1. Sposób I – Planowanie wg sumarycznych ilości niezrealizowanych z zamówień obcych

Planowanie wg sumarycznych ilości niezrealizowanych z zamówień obcych z uwzględnieniem dostępnego stanu magazynowego i ilości będących aktualnie w produkcji.

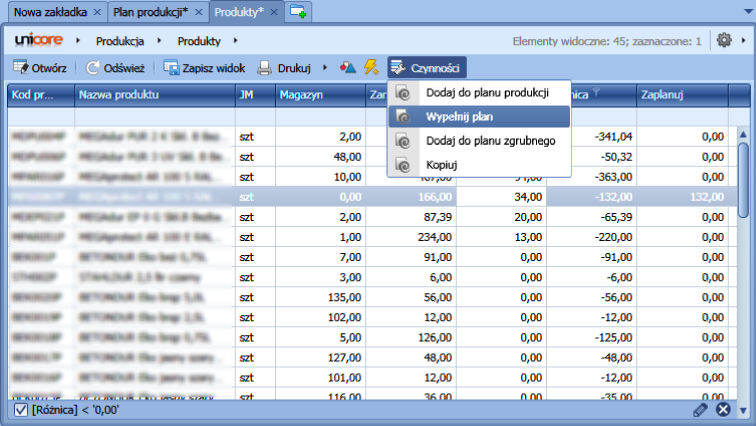

Planowanie tą metodą odbywa się w zakładce Produkcja, oknie Produkty. Prezentowane są w nim sumaryczne ilości do realizacji z zamówień obcych o statusie “Niezrealizowane”. Zaplanowane ilości produktów przekazywane będą do Planu produkcji.

W tym oknie można również zaplanować produkcję półproduktów, na które zapotrzebowanie wynika ze złożonych zamówień obcych, a nie z Planu produkcji.

Opis podstawowych kolumn:

- Magazyn – ilość dostępna we wszystkich magazynach (stan handlowy),

- Zamówienia – ilość niezrealizowana z zamówień obcych o statusie “Niezrealizowane”,

- Produkcja – ilość do realizacji na zleceniach produkcyjnych o statusie “Uruchomione”,

- Różnica – ilość obliczona: [Zamówienia] – ([Magazyn] + [Produkcja]). Wynik ujemny oznacza, że taką ilość należy wyprodukować, by zrealizować zamówienia,

- Zaplanuj – ilość, która będzie przekazana do Planu produkcji jako ilość planowana

Przepisanie ilości do wyprodukowania z kolumny Różnica do kolumny Zaplanuj wykonywane jest z menu Czynności poleceniem Wypełnij plan dla zaznaczonych pozycji (przepisywane są brakujące wartości ujemne). Ilość w kolumnie Zaplanuj można zmienić lub wypełnić ją ręcznie aby dodać produkt do Planu produkcji, mimo iż nie występuje on na zamówieniach lub system obliczył, że nie trzeba go produkować. Następnie zaznaczyć produkty, które mają być dodane do Planu produkcji i z menu Czynności wybrać polecenie Dodaj do planu produkcji. Zostaną one dodane do planu w ilościach z kolumny Zaplanuj.

Uwaga! Produkt nie zostanie dodany do planu jeśli nie ma wybranej struktury. Można dodać kolumnę Kod struktury informującą, czy produkt posiada strukturę i jaką.

3.2. Sposób II – Planowanie wg zamówień odbiorców

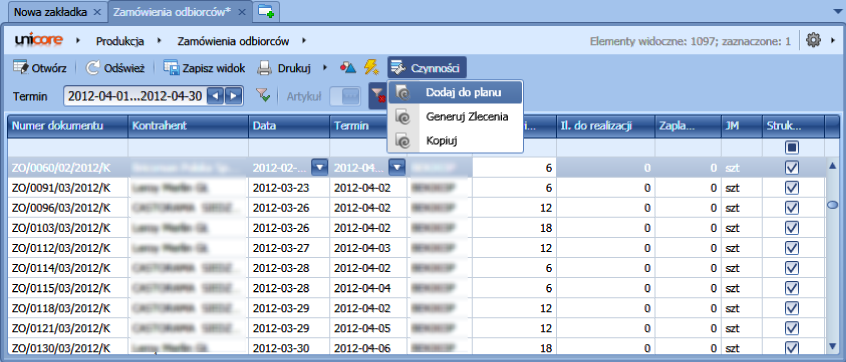

Zakładka Produkcja, okno Zamówienia odbiorców.

W ten sposób planowana jest najczęściej produkcja jednostkowa lub pod konkretne zamówienia obce. Nie są przy tym uwzględniane dostępne stany magazynowe ani ilości będące aktualnie w produkcji.

Opis podstawowych kolumn:

- Numer dokumentu – numer zamówienia obcego,

- Data – data wystawienia zamówienia,

- Termin – termin realizacji zamówienia,

- Ilość zamówiona – ilość zamówiona towaru,

- Ilość do realizacji – ilość pozostała do realizacji,

- Zaplanuj – ilość planowana, która będzie przekazana do Planu produkcji

Produkt dodany do Planu produkcji w ten sposób otrzymuje w opisie numer zamówienia obcego, z którego pochodzi.

3.3. Sposób III – Planowanie z Harmonogramu głównego (Planu zgrubnego)

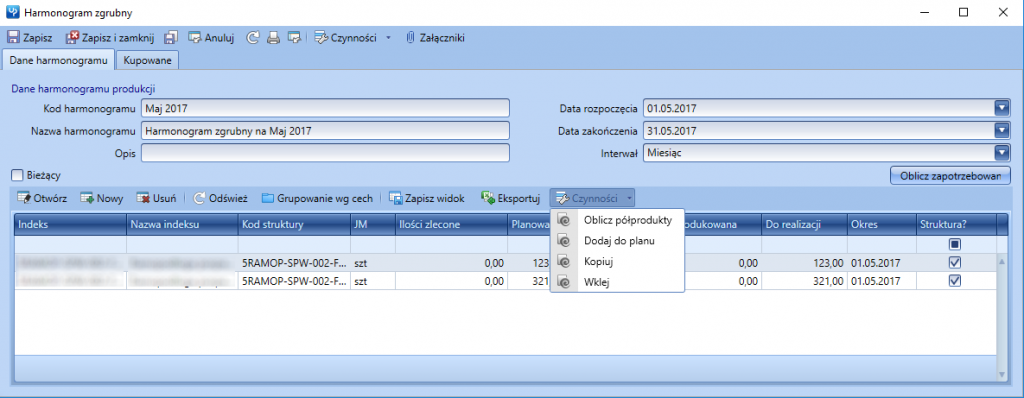

Harmonogramy zgrubne dostępne są w zakładce Produkcja -> Harmonogram zgrubny.

Tworząc nowy harmonogram zgrubny należy podać unikalny kod i nazwę harmonogramu, datę rozpoczęcia i zakończenia harmonogramu, które wyznaczą okres obowiązywania harmonogramu. Domyślny harmonogram powinien być oznaczony jako domyślny.

Opis podstawowych kolumn:

- Indeks – kod indeksu produkcyjnego

- Nazwa indeksu – nazwa indeksu produkcyjnego

- Kod struktury – kod struktury

- Ilości zlecone – ilości zlecone wynikające ze zleceń produkcyjnych na indeks produkcyjny, których data utworzenia zawiera się w okresie obowiązywania harmonogramu

- Planowana – ilość zaplanowana w harmonogramie zgrubnym

- Wyprodukowana – stan realizacji zleceń produkcyjnych na indeks, których data utworzenia zawiera się w okresie obowiązywania harmonogramu

- Do realizacji – obliczone na podstawie Planowana – Wyprodukowana

- Struktura? – czy indeks ma strukturę

Dostępna w harmonogramie zgrubnym akcja Oblicz półprodukty umożliwia dodanie składników wejściowych produkowanych występujących w strukturach dodanych produktów.

Dodawanie do planu produkcji odbywa się przez zaznaczanie wybranych pozycji w harmonogramie i wybranie akcji Dodaj do planu. W ten sposób przekażemy do planu produkcji produkty z Planu zgrubnego, który został utworzony wcześniej do produkcji prognozowanej w przyszłym okresie. Produkt dodany w ten sposób otrzymuje opis: “Wg harmonogramu …(kod planu zgrubnego)”.

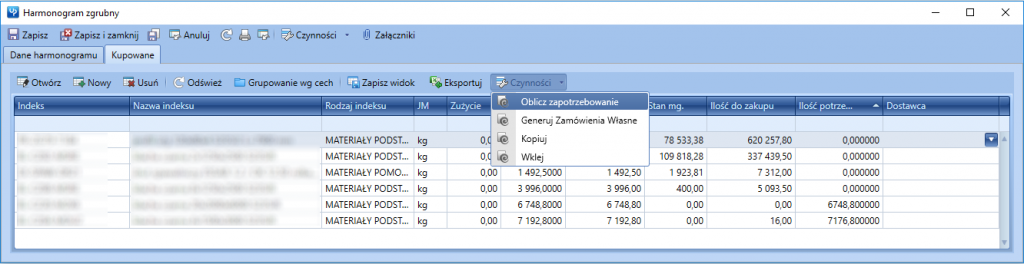

W zakładce Kupowane w harmonogramie zgrubnym znajdują się składniki kupowane wynikające ze struktur produktów dodanych do harmonogramu. Obliczenie zapotrzebowania na składniki kupowane odbywa się przez wykonanie akcji z menu Czynności -> Oblicz zapotrzebowanie. System na podstawie struktur produktów oblicza ilości planowane składników, zwraca ilości dostępne na magazynie, w realizacji zamówieniami do dostawców oraz ilości potrzebne. Ilości potrzebne obliczane są wg wzoru: [Ilość planowana] – ([Stan magazynowy] + [Niezrealizowane zamówienia do dostawców.])

Opis podstawowych kolumn:

- Indeks – kod indeksu produkcyjnego

- Nazwa indeksu – nazwa indeksu produkcyjnego

- Zużycie – ilość zużyta składnika; obliczona na podstawie ilości wyprodukowanych indeksów, z których wynika

- Planowana – ilość składnika wyliczona na podstawie pozycji harmonogramu zgrubnego

- P. pozostało – pozostała ilość planowana

- Stan mg – stan na magazynie domyślnym przypisanym do indeksu

- Ilość do zakupu – Ilość do realizacji w Zamówieniach własnych w jednostce pozycji

- Ilość potrzebna – obliczona z [P. pozostało] – ([Stan mg] + [Ilość do zakupu])

- Dostawca – domyślny dostawca towaru

Generowanie zamówień własnych opisane jest w punkcie 5.3.

4. Planowanie produkcji półproduktów

Półprodukt to indeks produkcyjny o typie: produkowany posiadający swoją strukturę i będący składnikiem wejściowym w strukturze innego indeksu.

Po dodaniu do Planu produkcji wyrobów finalnych trzeba obliczyć zapotrzebowanie na półprodukty niezbędne do ich wytworzenia. Jest ono obliczane jest sumarycznie, tzn. jeśli półprodukt jest składnikiem wejściowym wielu produktów (wyrobów), to zaprezentowana będzie łączna ilość potrzebna półproduktu. Zaplanowane ilości półproduktów przekazywane będą do Planu produkcji, co umożliwi wygenerowanie zapotrzebowania na materiały oraz utworzenie zleceń produkcyjnych.

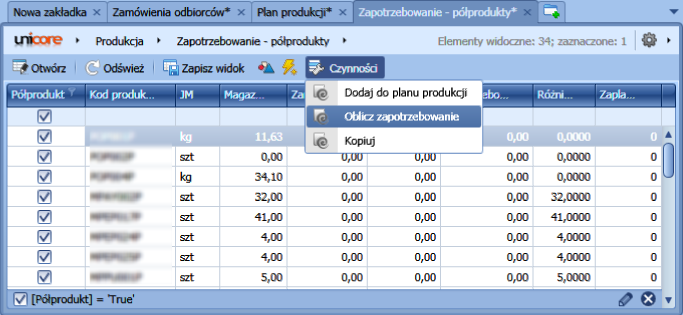

Planowanie wykonywane jest w zakładce Produkcja, w oknie Zapotrzebowanie – półprodukty.

Opis podstawowych kolumn:

- Wielkość wsadu – domyślna wielkość wsadu indeksu produkowanego,

- Magazyn – ilość dostępna we wszystkich magazynach (stan handlowy),

- Produkcja – ilość do realizacji na zleceniach produkcyjnych o statusie “Uruchomione”,

- Zapotrzebowanie – ilość potrzebna półproduktu do wyprodukowania produktów nadrzędnych obecnych w Planie produkcji,

- Zaplanuj – ilość półproduktu, która będzie przekazana do Planu produkcji jako ilość planowana

Z menu Czynności wybrać polecenie Oblicz zapotrzebowanie obliczyć zapotrzebowanie na półprodukty. System obliczy zapotrzebowanie uwzględniając dostępny stan magazynowy i ilości będące aktualnie w produkcji na zleceniach produkcyjnych o statusie “Uruchomione”, czyli pomniejszy ilość potrzebną o ilość dostępną i ilość w produkcji. Następnie dla pozycji, których produkcję chcemy zaplanować, przepisać ilość z kolumny Zapotrzebowanie do kolumny Zaplanuj. Ilość w kolumnie Zaplanuj można zmienić lub wypełnić ręcznie nawet jeśli zapotrzebowanie na półprodukt jest równe 0,00. Dalej zaznaczyć pozycje, które mają być dodane do Planu produkcji i menu Czynności wybrać polecenie Dodaj do planu produkcji.

5. Zapotrzebowanie materiałowe

Zapotrzebowanie materiałowe może być generowane z dwóch kierunków.

- Zapotrzebowanie do bieżącego Planu produkcji. Służy składaniu zamówień na materiały do produkcji bieżącej, szczególnie o krótkim terminie przydatności.

- Zapotrzebowanie długoterminowe z Planu zgrubnego. Umożliwia przygotowanie odpowiednich zapasów materiałów do produkcji prognozowanej w przyszłym okresie, a także przygotowanie się dostawców do realizacji dużych zamówień.

Opis podstawowych kolumn.

- Stan minimalny – stan minimalny pobierany z kartoteki towaru z Handlu,

- Min. zamówienie – minimalna wielkość zamówienia, jakie można złożyć/może być zrealizowane u dostawcy,

- Magazyn – ilość dostępna indeksu kupowanego w magazynach – stan handlowy,

- Ilość zgrubna – ilość potrzebna wynikająca z Planu zgrubnego,

- Zamówienia – ilości do realizacji z zamówień własnych o statusie “Niezrealizowane”,

- Ilość wymagana – ilość wymagana indeksu do wyprodukowania produktów z Planu produkcji,

- Zamów – ilość do zamówienia obliczana: [Ilość wymagana] – ([Magazyn] + [Zamówienia]),

- Dni dostawy – czas realizacji dostawy od złożenia zamówienia własnego. Jeśli jest wpisany w formatce indeksu kupowanego to system ustawi datę zamówienia na wcześniejszą o ten czas.

- Dostawca – Domyślny dostawca indeksu pobierany z Handlu

5.1. Obliczenie zapotrzebowania do bieżącego Planu produkcji

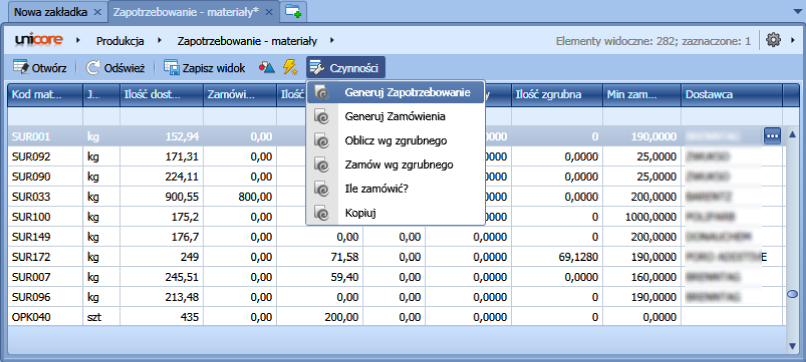

Zapotrzebowanie obliczane jest w oknie Zapotrzebowanie – materiały, w zakładce Produkcja.

Z menu Czynności wybrać polecenie Generuj zapotrzebowanie – system obliczy zapotrzebowanie materiałowe

(pomniejszone o ilości dostępne w magazynach i ilości już zamówione) i zapisze ilości do zamówienia w kolumnie Zamów.

Można sprawdzić do jakich pozycji bieżącego Planu produkcji potrzebny jest dany materiał otwierając dwukrotnym kliknięciem indeks i przechodząc do zakładki Zapotrzebowanie.

5.2. Obliczenie zapotrzebowania do Planu zgrubnego

Zapotrzebowanie obliczane jest w oknie Zapotrzebowanie – materiały, w zakładce Produkcja.

Z menu Czynności wybrać polecenie Oblicz wg zgrubnego, aby system przeliczył zapotrzebowanie materiałowe do produktów z Planu zgrubnego i zapisał wyniki w kolumnie Ilość zgrubna. Następnie zaznaczyć wybrane pozycje i menu Czynności wybrać polecenie Zamów wg zgrubnego, aby zapisać ilości do zamówienia do kolumny Zamów. W tym przypadku nie będą uwzględniane stany magazynowe ani ilości już zamówione.

Można sprawdzić do jakich pozycji planu zgrubnego potrzebny jest dany materiał otwierając dwukrotnym kliknięciem indeks i przechodząc do zakładki Zapotrzebowanie wg zgrubnego.

Uwaga! Zapotrzebowanie materiałowe jest obliczane wyłącznie do Planu zgrubnego oznaczonego jako domyślny.

Uwaga! Aby zapotrzebowanie było prawidłowo obliczone powinno być wcześniej wygenerowane w domyślnym Planie zgrubnym.

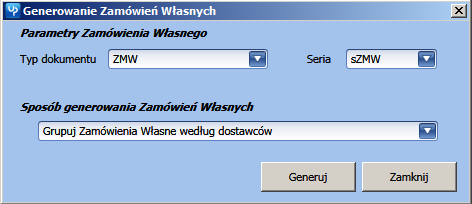

5.3. Zamówienia własne

Zamówienia własne generujemy jako kolejną czynność bezpośrednio po obliczeniu zapotrzebowania materiałowego dla zaznaczonych indeksów z ilością obliczoną w kolumnie Zamów niezależnie od tego, czy zapotrzebowanie było wygenerowane do bieżącego Planu produkcji, czy do Planu zgrubnego. Zaznaczyć wybrane indeksy i menu Czynności wybrać polecenie Generuj zamówienia. Otworzy się okno, w którym upewniamy się, iż wybrany jest właściwy typ dokumentu zamówienia i klikamy Generuj. Program utworzy dokumenty zamówień własnych, które trzeba wystawić w Handlu.

Sposób wystawiania w Handlu dokumentów wygenerowanych przez Produkcję jest opisany w pkt. 7.1.

Uwaga! Przed wygenerowaniem zamówień należy wybrać dostawców dla poszczególnych indeksów kupowanych. Program utworzy wówczas odrębne zamówienie do każdego dostawcy. Można go przypisać bezpośrednio w Produkcji w formatce indeksu kupowanego lub w kartotece towaru w Handlu. Jeśli towar w Handlu będzie miał przypisanych kilku dostawców to pierwszy z nich będzie pobrany jako domyślny dostawca indeksu w Produkcji.

6. Zlecenia produkcyjne

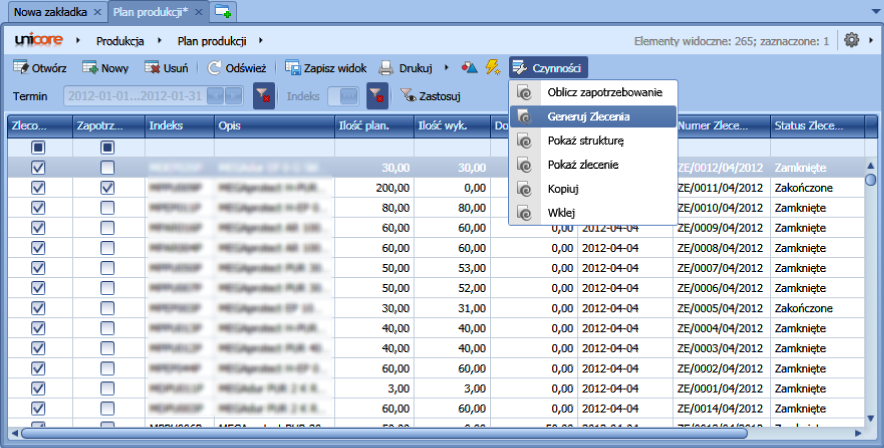

Zlecenia produkcyjne mogą być generowane bezpośrednio z różnych okien programu: Zamówienia odbiorców, Plan zgrubny, Produkty, Zlecenia produkcyjne, jednak podstawowym miejscem tworzenia zleceń jest Plan produkcji.

Okno Planu produkcji.

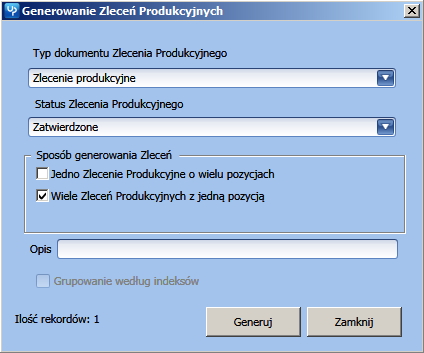

Po utworzeniu Planu produkcji, czyli dodaniu do niego wyrobów finalnych i półproduktów trzeba wygenerować zlecenia produkcyjne. Zaznaczyć pozycje planu, dla których chcemy utworzyć zlecenia i z menu Czynności wybrać polecenie Generuj zlecenia. W otwartym oknie ustawić parametry zleceń:

- wybrać typ zlecenia: jeden z typów zdefiniowanych wcześniej (zakładka Kartoteki, okno Typy zleceń),

- określić status uruchamianego zlecenia:

-

- bufor – analogicznie jak w Handlu,

- zatwierdzone – przygotowane, ale produkcja jeszcze nie jest uruchamiana,

- uruchomione – ustawiany w momencie uruchamiania produkcji

- określić sposób generowania zleceń

Inne opcjonalne polecenia z menu Czynności w Planie produkcji.

- Pokaż zlecenie – otwiera zlecenie produkcyjne pozycji planu jeśli jest utworzone.

- Pokaż strukturę – otwiera:

- strukturę bazową jeśli pozycja planu nie posiada zlecenia,

- strukturę zlecenia jeśli pozycja planu posiada zlecenie

6.1. Okno zlecenia produkcyjnego

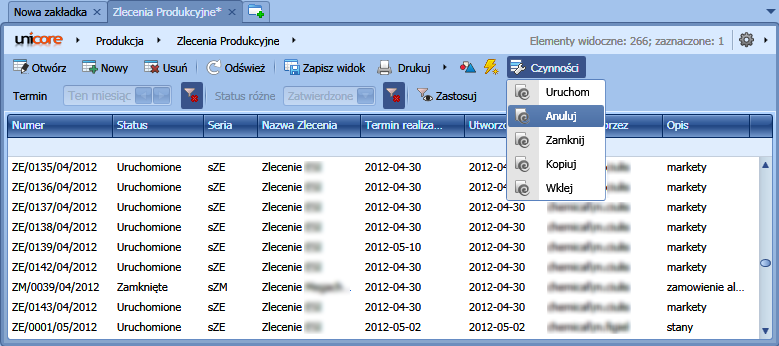

W zakładce Produkcja, w oknie Zlecenia produkcyjne dostępna jest lista zleceń, skąd można je edytować, dodawać ręcznie nowe, usuwać oraz wykonywać na nich operacje zbiorcze: uruchamiać, anulować, zamykać.

Uwaga! Warunkiem usunięcia zlecenia jest usunięcie rozliczeń składników i procesów oraz zmiana statusu na anulowane.

Okno listy zleceń produkcyjnych.

Kliknięcie na przycisk Otwórz lub dwuklik na zleceniu otwiera je.

Okno zlecenia produkcyjnego.

Zakładki w oknie zlecenia produkcyjnego:

- Dane podstawowe – typ, numer, status, termin realizacji itp oraz tabelę Pozycje zlecenia zawierającą produkty wytwarzane tym zleceniem.

- Technologia – wszystkie składniki wyjściowe i wejściowe struktury zlecenia oraz procesy,

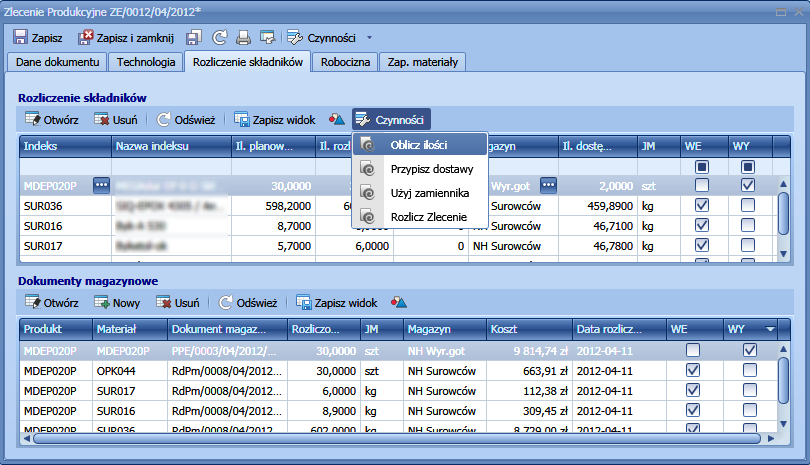

- Rozliczenie składników – składającą się z dwóch tabel:

- Rozliczenie składników – wykonywane jest tu rozliczenie składników materiałowych pozycji zleceń,

- Dokumenty magazynowe – lista wykonanych rozliczeń składników wraz z dokumentami magazynowymi. Pozycje tej listy dopisywane są automatycznie przy rozliczaniu zlecenia.

- Robocizna – wykonywane jest tu rozliczenie realizacji procesów oraz rozliczenie realizacji pracowników,

- Zapotrzebowanie materiały – można tu obliczyć zapotrzebowanie na materiały tylko dla danego zlecenia i wygenerować zamówienia własne

Opis kolumn zakładki Rozliczenie składników:

-

- Indeks – kod składnika struktury,

- Nazwa indeksu – nazwa składnika struktury,

- Ilość planowana – ilość planowana przychodu dla składnika wyjścia lub ilość planowana rozchodu dla składnika wejścia,

- Ilość rozliczona – ilość dotychczas rozliczona składnika,

- Rozliczenie – tu wpisywana będzie ilość rozliczana składnika,

- Magazyn – magazyn rozliczania składnika: rozchodu dla wejścia, przychodu dla wyjścia. Przy rozliczaniu składnika jest możliwość zmiany magazynu rozliczania,

- Ilość dostępna – ilość dostępna (stan handlowy) w wybranym magazynie rozliczania,

- Wejście – czy składnik jest wejściowy,

- Wyjście – czy składnik jest wyjściowy,

6.2. Rozliczenie zlecenia produkcyjnego

Rozliczenie zlecenia odbywa się z poziomu samego zlecenia (okna zlecenia). Można je otworzyć z Planu produkcji (Produkcja -> Plan produkcji) lub z listy zleceń (Produkcja -> Zlecenia produkcyjne). Po otwarciu zlecenia przejść do zakładki Rozliczenie składników, w kolumnie Rozliczenie wpisać ilość rozliczaną składnika wyjściowego i z menu Czynności wybrać polecenie Oblicz ilości. System obliczy wg struktury ilości składników wejściowych, które powinny być zużyte do rozliczanej ilości produktu. Ważne jest upewnienie się, iż ilość dostępna składnika w magazynie rozliczania jest wystarczająca do rozliczenia. menu Czynności wybrać polecenie Rozlicz zlecenie, aby wykonać rozliczenie.

Zaznaczyć odpowiednie pola jeśli mają być rozliczane jednocześnie składniki wejściowe i wyjściowe i kliknąć Rozlicz. Program wypełni rozliczeniami zakładkę Dokumenty rozliczeń oraz wygeneruje dokument rozchodu z produkcji dla składników wejściowych i przyjęcia z produkcji dla składnika wyjścia. Dokumenty te należy wystawić w Handlu.

Uwaga! W sytuacji, gdy brak jest w magazynie jakiegoś składnika, w kolumnie Rozliczenie należy wpisać 0 (zostanie on pominięty w rozliczeniu), gdyż inaczej system będzie blokował rozliczenie zlecenia. Można także użyć zamiennika, jeśli to możliwe (opisane poniżej) lub uzupełnić rozliczenie później.

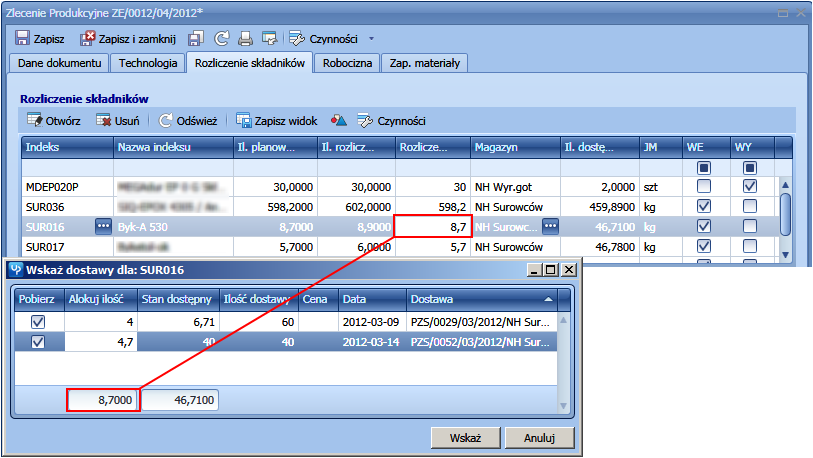

6.2.1. Wskazywanie dostaw przy rozliczeniu składników wejściowych

Domyślnie system dokona rozchodu składników wejściowych zgodnie z zasadą FIFO, czyli z najstarszej istniejącej dostawy. Istnieje jednak możliwość wskazania, z których konkretnie dostaw ma odbyć się rozchód. Służy do tego polecenie Przypisz dostawy z menu Czynności. Po jego kliknięciu otworzy się okno, w którym należy wpisać w kolumnie Alokuj ilość ilości jakie mają być pobrane z poszczególnych dostaw i upewnić się, iż suma wpisanych ilości odpowiada ilości rozliczanej składnika. Przypisywanie kończymy klikając przycisk Wskaż.

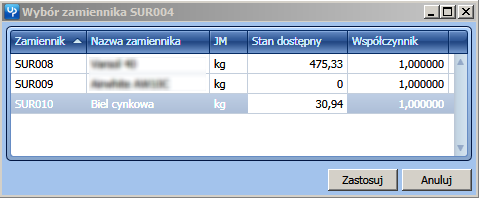

6.2.2. Użycie zamiennika składnika

Rozliczając składniki zlecenia można użyć zdefiniowanego wcześniej zamiennika , np. w sytuacji, gdy brak składnika głównego w magazynie. Służy do tego polecenie Użyj zamiennika z menu Czynności. W otwartym oknie zaznaczyć zamiennik i kliknąć Zastosuj.

7. Pomocnicze

7.1. Wystawienie w Handlu dokumentów Produkcji

Produkcja generuje kilka rodzajów dokumentów, które będą następnie wystawiane w Handlu:

- dokumenty magazynowe rozchodu do produkcji (o charakterze rozchód wewnętrzny RW) tworzone przy rozliczaniu składników wejściowych w zleceniu produkcyjnym,

- dokumenty przychodu z produkcji (o charakterze przychód wewnętrzny PW) tworzone przy rozliczaniu składników wyjściowych (produktów) w zleceniu produkcyjnym,

- dokumenty przesunięcia na produkcję w toku (o charakterze przesunięcia międzymagazynowego MM),

- zamówienia własne do dostawców po wygenerowaniu zapotrzebowania materiałowego

Sposób konfiguracji Handlu Forte do wystawiania dokumentów Produkcji został opisany w tym artykule.